Le valvole del compressore sono componenti cruciali nei compressori alternativi, regolando il flusso di gas dentro e fuori la camera di compressione. Funzionano automaticamente in risposta alle differenze di pressione e sono progettati per aprirsi e chiudersi in momenti precisi durante il movimento del pistone. Ecco uno sguardo approfondito su come funzionano le valvole del compressore:

Tipi di valvole per compressori

Valvola di aspirazione (ingresso):

Consente al gas di entrare nel cilindro dal collettore di aspirazione durante la corsa di aspirazione.

Valvola di scarico (uscita):

Consente al gas compresso di uscire dal cilindro nel collettore di scarico durante la corsa di scarico.

Principi operativi di base

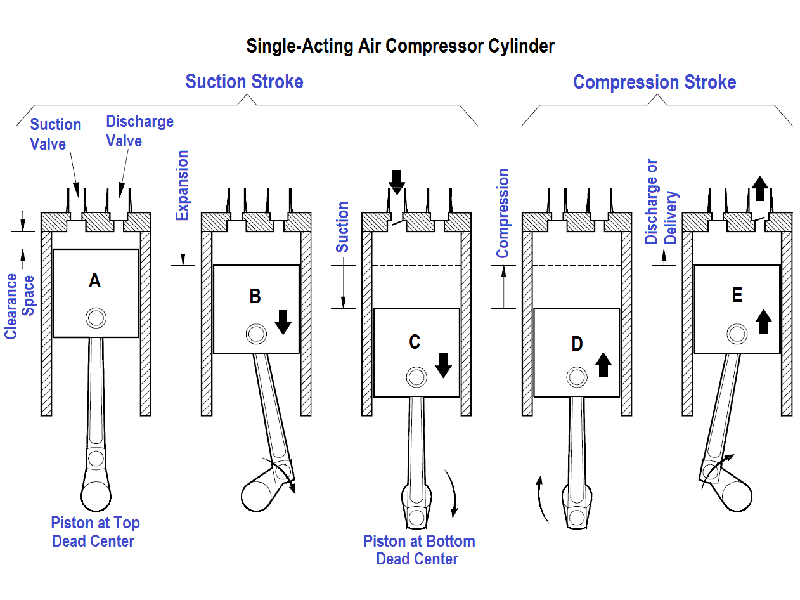

Le valvole del compressore funzionano in base ai differenziali di pressione sulla piastra della valvola. Si aprono e si chiudono automaticamente durante la corsa del pistone. Ecco un'analisi dettagliata del loro funzionamento durante un ciclo completo di un compressore alternativo:

Corsa di aspirazione:

Movimento del pistone: Il pistone si sposta verso il basso, aumentando il volume nel cilindro.

Differenziale di pressione: La pressione all'interno del cilindro scende al di sotto della pressione nel collettore di aspirazione.

Azione della valvola di aspirazione: Questo differenziale di pressione provoca l'apertura della valvola di aspirazione, consentendo al gas di fluire nel cilindro dal collettore di aspirazione.

Valvola di scarico: La valvola di scarico rimane chiusa a causa della minore pressione nel cilindro rispetto al collettore di scarico.

Corsa di compressione:

Movimento del pistone: Il pistone si sposta verso l'alto, diminuendo il volume nel cilindro.

Differenziale di pressione: La pressione all'interno del cilindro aumenta man mano che il gas viene compresso.

Azione della valvola di aspirazione: Quando la pressione nel cilindro supera la pressione nel collettore di aspirazione, la valvola di aspirazione si chiude, impedendo il riflusso del gas.

Valvola di scarico: La valvola di scarico rimane chiusa finché la pressione nel cilindro non supera la pressione nel collettore di scarico.

Corsa di scarico:

Movimento del pistone: Il pistone continua a muoversi verso l'alto.

Differenziale di pressione: La pressione nel cilindro diventa superiore alla pressione nel collettore di scarico.

Azione della valvola di scarico: Questo differenziale di pressione provoca l'apertura della valvola di scarico, consentendo al gas compresso di fuoriuscire dalla bombola e nel collettore di scarico.

Valvola di aspirazione: Durante questa fase la valvola di aspirazione rimane chiusa.

Corsa di scarico:

Movimento del pistone: Il pistone si sposta nuovamente verso il basso.

Differenziale di pressione: La pressione all'interno del cilindro diminuisce all'aumentare del volume.

Azione della valvola di scarico: La valvola di scarico si chiude quando la pressione nel cilindro scende al di sotto della pressione nel collettore di scarico.

Valvola di aspirazione: Il ciclo si ripete con la valvola di aspirazione che si apre nuovamente quando la pressione nel cilindro scende al di sotto della pressione di aspirazione.

Progettazione e componenti della valvola

Piastra valvola:

Il corpo principale della valvola dove sono montati gli elementi di tenuta e le molle. In genere è realizzato con materiali durevoli come l'acciaio inossidabile o altre leghe ad alta resistenza per resistere a pressioni e temperature elevate.

Elementi di tenuta:

Potrebbero essere anelli, dischi o altre forme che sigillano la sede della valvola per impedire il flusso di gas. Si aprono e si chiudono in risposta ai differenziali di pressione.

Molle:

Le molle vengono utilizzate per mantenere gli elementi di tenuta in posizione chiusa quando non c'è differenza di pressione. Garantiscono che le valvole si aprano e si chiudano nei tempi corretti fornendo la resistenza necessaria.

Sede della valvola:

La superficie contro la quale poggia l'elemento di tenuta per creare una tenuta quando la valvola è chiusa.

Protezione valvola:

Una struttura protettiva che mantiene gli elementi di tenuta e le molle in posizione e impedisce loro movimenti eccessivi o danni.

Manutenzione e risoluzione dei problemi

Le valvole del compressore sono soggette ad usura a causa delle alte pressioni e temperature a cui sono soggette. Una manutenzione regolare è essenziale per garantirne il corretto funzionamento. I problemi comuni includono:

Usura: Gli elementi di tenuta e le molle possono usurarsi nel tempo, causando perdite o funzionamento inefficiente.

Contaminazione: Sporco e detriti possono causare l'adesione o la mancata tenuta delle valvole.

Fatica: Cicli ripetuti possono causare affaticamento del metallo nei componenti della valvola, con conseguente guasto.

Conclusione

Le valvole del compressore sono essenziali per regolare il flusso di gas nei compressori alternativi. Funzionano automaticamente in base ai differenziali di pressione creati dal movimento del pistone, garantendo che il gas entri ed esca dalla camera di compressione nei tempi corretti. Una progettazione adeguata, la selezione dei materiali e una manutenzione regolare sono fondamentali per il funzionamento efficiente e affidabile delle valvole dei compressori.