Kinerja optimal suatu kompresor reciprocating sangat erat kaitannya dengan pengoperasian katup-katupnya, terutama dari segi efisiensi dan umur pakainya. Banyak industri manufaktur yang menggunakan kompresor torak sebagai tulang punggung operasionalnya. Hal ini menunjukkan bahwa mereka tidak main-main dengan pelat katup kompresor untuk beberapa aspek pembuatan produk.

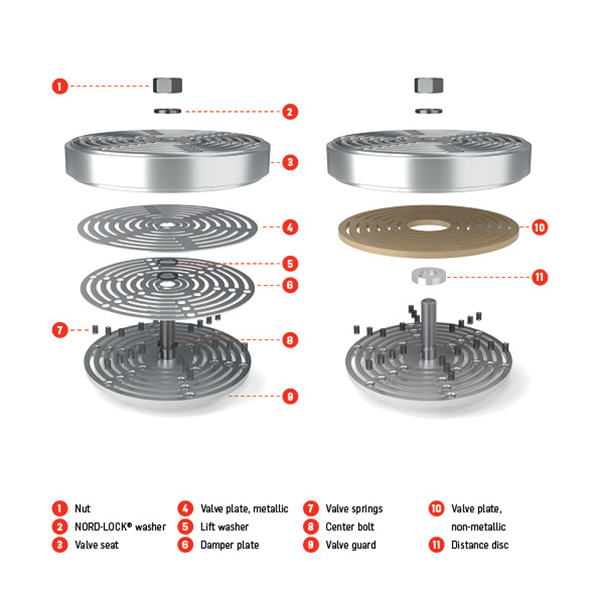

Katup Pelat Kompresor

Keuntungan utama adalah sebagai berikut:

- Pelat katup logam dan non-logam yang dipandu tanpa gesekan untuk keausan minimum dan masa pakai paling lama

- Dapat dicapai hingga 20 kali revisi dudukan katup, sehingga biaya siklus hidup sangat rendah

- Pegas dipasang pada pelindungnya sehingga hampir tidak ada keausan pegas

- Masa pakai pelat katup yang tiada bandingnya melalui pemilihan material yang cermat dan perlakuan panas khusus. Baja tahan karat X5 bermutu tinggi dipilih sebagai bahan standar untuk katup pelat logam

- Tingkat kebocoran serendah mungkin berkat penyempurnaan permukaan premium

- Kontrol kualitas 100%: Setiap pelat katup logam diuji kebocorannya dengan prosedur khusus

Dengan pelat non-logam, keuntungan tambahan berikut ini berlaku:

- Daktilitas yang lebih tinggi menghasilkan sifat tumbukan yang lebih baik

- Lebih tahan terhadap kerusakan akibat cairan dan serpihan

- Mengurangi keausan pada kursi dan pelindung selama pengoperasian normal

- Sangat mengurangi kerusakan sekunder pada komponen silinder lainnya jika terjadi kegagalan

| Kecepatan kompresor | maks. 1'800 rpm |

| Perbedaan tekanan | maks. 200 bar / 2'900 psi |

| Kisaran suhu | dari –200 hingga +250 °C / –328 hingga +482 °F |

| Dimensi diameter | menit. 68 mm / 2,68 inci, maks. 383 mm / 15,08 inci |

Ketika piston bergerak ke bawah selama langkah masuk, tekanan di dalam silinder turun, menyebabkan pelat katup masuk terangkat dan memungkinkan gas mengalir ke dalam silinder dari saluran hisap.

Fungsi Katup Pelepasan:

Ketika piston bergerak ke atas selama langkah kompresi, tekanan di dalam silinder meningkat. Setelah melebihi tekanan pada saluran pelepasan, pelat katup pelepasan akan terangkat, sehingga gas terkompresi mengalir keluar dari silinder dan masuk ke saluran pembuangan.

Keuntungan Katup Pelat Kompresor

Kapasitas Aliran Tinggi:

Katup pelat dapat menangani laju aliran tinggi karena desainnya, yang memungkinkan beberapa port dibuka secara bersamaan. Hal ini membuatnya cocok untuk kompresor berkapasitas tinggi.

Daya tahan:

Bahan yang digunakan untuk pelat dan dudukan katup, seperti baja tahan karat atau komposit berperforma tinggi, dirancang untuk tahan terhadap tekanan tinggi, suhu, dan sifat abrasif dari beberapa gas, sehingga menghasilkan masa pakai yang lama.

Efisiensi:

Katup pelat memberikan segel yang efisien saat ditutup, meminimalkan kebocoran dan memastikan kompresor mempertahankan tingkat tekanan dan kinerja yang diinginkan.

Kesederhanaan dan Keandalan:

Desain katup pelat yang relatif sederhana berarti lebih sedikit bagian yang bergerak, mengurangi kemungkinan kegagalan mekanis dan menyederhanakan proses pemeliharaan dan perbaikan.

Ringkasnya, katup pelat kompresor merupakan komponen vital pada kompresor bolak-balik, bertugas mengendalikan aliran gas masuk dan keluar ruang kompresi. Desainnya menawarkan kapasitas aliran tinggi, daya tahan, dan efisiensi, sehingga cocok untuk berbagai aplikasi industri. Perawatan yang tepat dan pemeriksaan rutin sangat penting untuk memastikan umur panjang dan keandalan katup ini.