یک کمپرسور رفت و برگشتی با استفاده از پیستون درون سیلندر برای فشرده سازی گاز و افزایش فشار آن کار می کند. این نوع کمپرسور به دلیل توانایی در تولید گاز پرفشار به طور کارآمد معمولاً در کاربردهای مختلف صنعتی مورد استفاده قرار می گیرد. در اینجا توضیح مفصلی درباره نحوه عملکرد کمپرسور رفت و برگشتی آورده شده است:

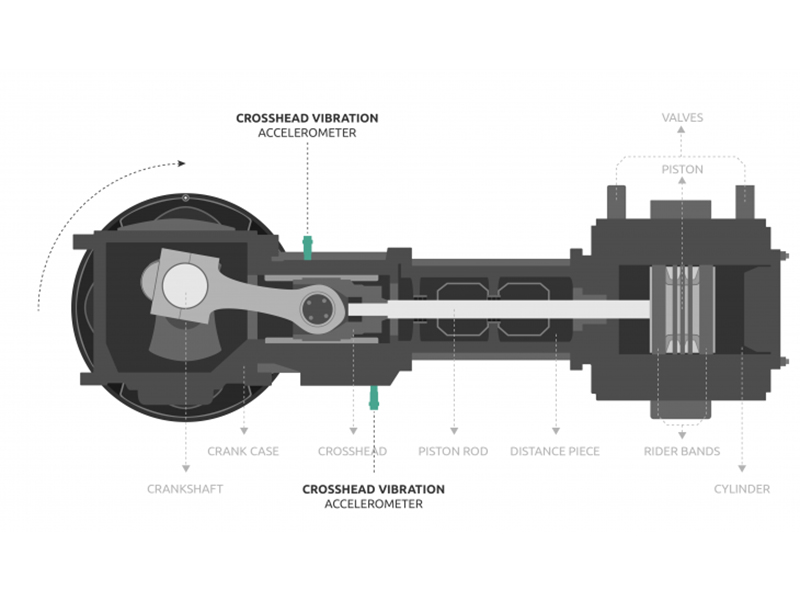

اجزای اساسی

سیلندر: محفظه ای که در آن فشرده سازی گاز اتفاق می افتد.

پیستون: در داخل سیلندر به جلو و عقب حرکت می کند تا گاز را فشرده کند.

میل لنگ: حرکت دورانی را به حرکت رفت و برگشتی پیستون تبدیل می کند.

شاتون: پیستون را به میل لنگ.

دریچه ها: کنترل جریان گاز به داخل و خارج سیلندر. این شامل دریچه های مکش (ورودی) و تخلیه (خروجی) است.

ضربدر: میله پیستون را هدایت می کند و بارهای جانبی روی پیستون را کاهش می دهد.

فلایویل: به حفظ حرکت چرخشی میل لنگ کمک می کند.

چرخه عملیاتی

عملکرد یک کمپرسور رفت و برگشتی شامل چهار مرحله اصلی است: ورودی، فشرده سازی، تخلیه و اگزوز. بیایید هر مرحله را تجزیه کنیم:

سکته مغزی مصرفی (مکش):

- پیستون به سمت پایین حرکت می کند و در سیلندر خلاء ایجاد می کند.

- این شیر مکش باز می شود و اجازه می دهد گاز از منیفولد ورودی به داخل سیلندر جریان یابد.

- دریچه تخلیه بسته باقی می ماند.

سکته فشاری:

- پیستون به سمت بالا حرکت می کند و گاز درون سیلندر را فشرده می کند.

- دریچه مکش بسته می شود تا از خروج گاز به منیفولد ورودی جلوگیری شود.

- فشار گاز با کاهش حجم افزایش می یابد.

ترشحات سکته مغزی:

- هنگامی که پیستون به بالای حرکت خود می رسد، فشار داخل سیلندر از فشار سمت تخلیه بیشتر می شود.

- دریچه تخلیه باز می شود و به گاز فشرده اجازه می دهد تا از سیلندر به منیفولد تخلیه جریان یابد.

- دریچه مکش در این مرحله بسته می ماند.

سکته اگزوز:

- پیستون دوباره به سمت پایین حرکت می کند و دریچه تخلیه بسته می شود.

- هر گاز باقی مانده در سیلندر خارج می شود و سیلندر را برای ضربه ورودی بعدی آماده می کند.

ویژگی ها و ملاحظات کلیدی

نسبت تراکم:

نسبت حجم گاز قبل از فشرده سازی به حجم بعد از فشرده سازی. نسبت تراکم بالاتر منجر به فشار بیشتر گاز می شود.

خنک کننده:

فشرده سازی گرما تولید می کند، بنابراین کمپرسورها اغلب دارای سیستم خنک کننده (آب یا هوا خنک) هستند تا گرما را دفع کنند و از گرمای بیش از حد جلوگیری کنند.

روغن کاری:

روانکاری مناسب برای کاهش اصطکاک و سایش بین قطعات متحرک ضروری است. سیستم های روانکاری اطمینان حاصل می کنند که اجزایی مانند پیستون ها، شاتون ها، و کراس هدها به خوبی کار می کنند.

صحنه سازی:

کمپرسورهای چند مرحله ای از سیلندرهای متعدد با اندازه های مختلف برای دستیابی به فشارهای بالاتر استفاده می کنند. در هر مرحله گاز تا حدی فشرده می شود، سپس سرد می شود و سپس در مرحله بعد بیشتر فشرده می شود.

مکانیسم های تخلیه:

برای کنترل بار کمپرسور می توان از مکانیسم های تخلیه مانند تخلیه کننده سوپاپ مکش، شیرهای بای پس یا درایوهای سرعت متغیر استفاده کرد. این مکانیسم ها به کاهش مصرف انرژی و سایش کمپرسور در دوره های کم تقاضا کمک می کند.

مزایا و کاربردها

مزایای:

- توانایی دستیابی به فشارهای بالا

- مناسب برای طیف وسیعی از گازها.

- فناوری قابل اعتماد و به خوبی درک شده است.

- مقیاس پذیر از ظرفیت های کوچک تا بسیار بزرگ.

برنامه های کاربردی:

- فرآیندهای صنعتی (کارخانجات شیمیایی، پالایشگاه ها).

- فرآوری و حمل و نقل گاز طبیعی.

- سیستم های تبرید و تهویه مطبوع.

- نیروگاه ها

- ابزار و سیستم های پنوماتیک.

نتیجه

یک کمپرسور رفت و برگشتی با استفاده از حرکت رفت و برگشتی پیستون برای فشرده سازی گاز درون سیلندر عمل می کند. این فرآیند شامل مراحل ورودی، فشرده سازی، تخلیه و اگزوز است که توسط اقدامات هماهنگ پیستون ها، سوپاپ ها، میل لنگ و میله های اتصال تسهیل می شود. کمپرسور رفت و برگشتی با توانایی دستیابی به فشارهای بالا و تطبیق پذیری در کاربردهای مختلف، جزء اساسی در بسیاری از فرآیندهای صنعتی باقی می ماند. خنک کاری، روانکاری و مدیریت بار مناسب برای اطمینان از عملکرد کارآمد و قابل اعتماد آن ضروری است.