Las válvulas de compresor son componentes cruciales en los compresores alternativos y regulan el flujo de gas dentro y fuera de la cámara de compresión. Operan automáticamente en respuesta a las diferencias de presión y están diseñados para abrirse y cerrarse en momentos precisos durante el movimiento del pistón. A continuación se ofrece un análisis en profundidad de cómo funcionan las válvulas de compresor:

Tipos de válvulas de compresor

Válvula de succión (entrada):

Permite que el gas ingrese al cilindro desde el colector de admisión durante la carrera de admisión.

Válvula de descarga (salida):

Permite que el gas comprimido salga del cilindro hacia el colector de descarga durante la carrera de descarga.

Principios básicos de operación

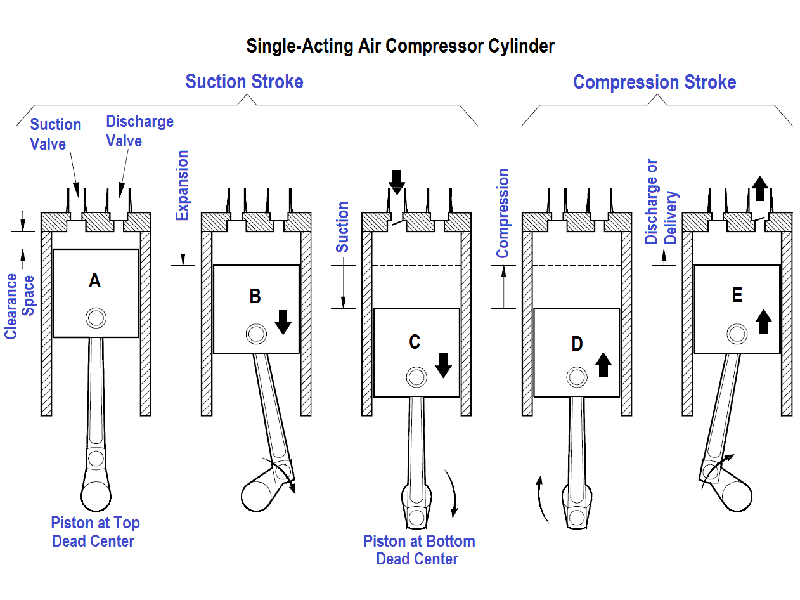

Las válvulas de compresor funcionan según los diferenciales de presión a través del plato de la válvula. Se abren y cierran automáticamente a medida que el pistón realiza sus carreras. A continuación se muestra un desglose paso a paso de su funcionamiento durante un ciclo completo de un compresor alternativo:

Carrera de admisión:

Movimiento del pistón: El pistón se mueve hacia abajo, aumentando el volumen en el cilindro.

Presion diferencial: La presión dentro del cilindro cae por debajo de la presión en el colector de admisión.

Acción de la válvula de succión: Este diferencial de presión hace que la válvula de succión se abra, permitiendo que el gas fluya hacia el cilindro desde el colector de admisión.

Válvula de descarga: La válvula de descarga permanece cerrada debido a la menor presión en el cilindro en comparación con el colector de descarga.

Carrera de compresión:

Movimiento del pistón: El pistón se mueve hacia arriba, disminuyendo el volumen en el cilindro.

Presion diferencial: La presión dentro del cilindro aumenta a medida que se comprime el gas.

Acción de la válvula de succión: A medida que la presión en el cilindro aumenta por encima de la presión en el colector de admisión, la válvula de succión se cierra, evitando el reflujo de gas.

Válvula de descarga: La válvula de descarga permanece cerrada hasta que la presión en el cilindro excede la presión en el colector de descarga.

Carrera de descarga:

Movimiento del pistón: El pistón continúa moviéndose hacia arriba.

Presion diferencial: La presión en el cilindro llega a ser mayor que la presión en el colector de descarga.

Acción de la válvula de descarga: Este diferencial de presión hace que la válvula de descarga se abra, permitiendo que el gas comprimido fluya fuera del cilindro hacia el colector de descarga.

Válvula de aspiración: La válvula de aspiración permanece cerrada durante esta fase.

Carrera de escape:

Movimiento del pistón: El pistón vuelve a bajar.

Presion diferencial: La presión dentro del cilindro disminuye a medida que aumenta el volumen.

Acción de la válvula de descarga: La válvula de descarga se cierra una vez que la presión en el cilindro cae por debajo de la presión en el colector de descarga.

Válvula de aspiración: El ciclo se repite con la válvula de succión abriéndose nuevamente cuando la presión en el cilindro cae por debajo de la presión de admisión.

Diseño y componentes de válvulas

Placa de la válvula:

El cuerpo principal de la válvula donde se montan los elementos de sellado y los resortes. Por lo general, está fabricado con materiales duraderos como acero inoxidable u otras aleaciones de alta resistencia para soportar altas presiones y temperaturas.

Elementos de sellado:

Podrían ser anillos, discos u otras formas que sellen contra el asiento de la válvula para evitar el flujo de gas. Se abren y cierran en respuesta a diferencias de presión.

Muelles:

Los resortes se utilizan para mantener los elementos de sellado en la posición cerrada cuando no hay diferencia de presión. Garantizan que las válvulas se abran y cierren en el momento correcto proporcionando la resistencia necesaria.

Asiento de válvula:

La superficie contra la cual descansa el elemento sellador para crear un sello cuando la válvula está cerrada.

Protector de válvula:

Una estructura protectora que mantiene los elementos de sellado y los resortes en su lugar y evita que se muevan excesivamente o se dañen.

Mantenimiento y solución de problemas

Las válvulas de los compresores están sujetas a desgaste debido a las altas presiones y temperaturas que experimentan. El mantenimiento periódico es fundamental para garantizar su correcto funcionamiento. Los problemas comunes incluyen:

Úsese y tírese: Los elementos de sellado y los resortes pueden desgastarse con el tiempo, provocando fugas o un funcionamiento ineficiente.

Contaminación: La suciedad y los residuos pueden hacer que las válvulas se peguen o no sellen correctamente.

Fatiga: Los ciclos repetidos pueden causar fatiga del metal en los componentes de la válvula, provocando fallas.

Conclusión

Las válvulas de compresor son esenciales para regular el flujo de gas en compresores alternativos. Operan automáticamente en función de los diferenciales de presión creados por el movimiento del pistón, lo que garantiza que el gas entre y salga de la cámara de compresión en los momentos correctos. El diseño adecuado, la selección de materiales y el mantenimiento regular son cruciales para el funcionamiento eficiente y confiable de las válvulas del compresor.